Катет обычного сварного шва

Оглавление:

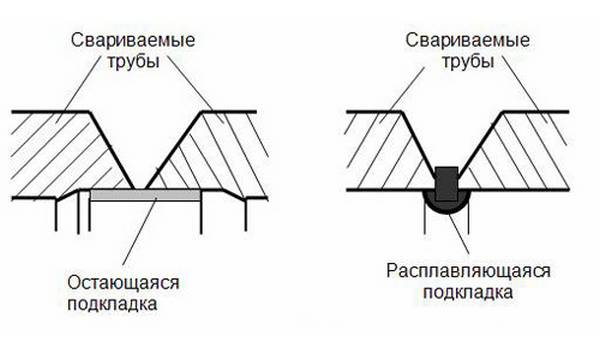

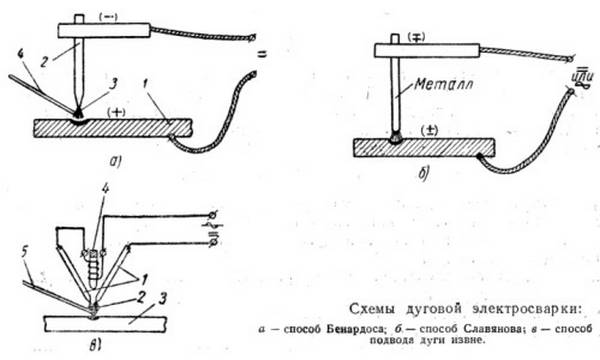

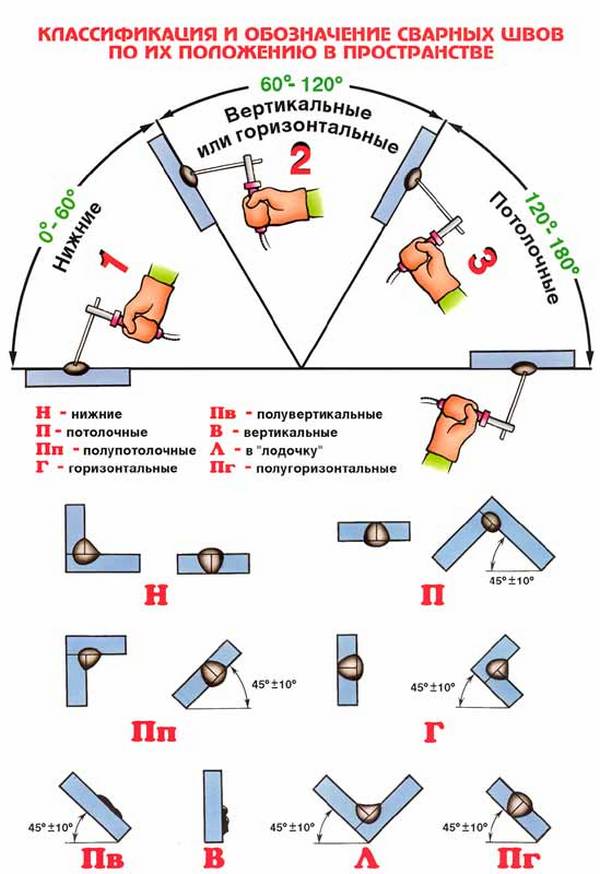

Сварка металлов появилась с зарождением ковки. Появление все более сложных механизмов требовало совершенствования процессов ковки и сварки. Соединение отдельных деталей в цельные узлы ковкой – процесс сложный и трудоемкий, но до появления сварки с помощью электрической дуги был единственно возможным. Сварка является самым простым и прочным способом соединить различные детали из металла. В настоящее время уже разработано более 150 способов дуговой сварки, и наработки новых технологий продолжаются. Основные виды сварных швовОтрезок соединения, сформированный в результате процесса кристаллизации расплавленного металла, принято называть сварным швом. Одной из главных характеристик сварочных соединений является катет сварного шва. Существует два вида сварных швов (не путать со сварочным соединением): Основные типы сварных соединений. Обычно сварка производится за один раз, но если толщина свариваемого металла не позволяет проварить материал, проводят в несколько заходов. Такой метод называется многослойным. В этом случае каждый предыдущий слой отжигается последующим, в результате такого термического воздействия значительно улучшаются свойства и структура шва. Выбирать вид соединения нужно в зависимости от конфигурации выполняемого элемента конструкции. Конечное изделие должно быть работоспособным, переносить расчетные нагрузки и не поддаваться усталостным разрушениям. Преимущества сварочных соединений: Влияние режима сварки на форму шва. К недостаткам можно отнести возможность остаточных напряжений и ненадежность в работе при вибрациях и ударных нагрузках. Свойства и геометрия сварных швовВо всех конструкциях есть рабочие швы, которые воспринимают основные нагрузки. Прочностные расчеты рабочих швов проводятся на полную нагрузку плюс 25%. Для соединения отдельных элементов используются связующие швы – требования к ним не такие жесткие, т.к. в случае их разрушения работа конструкции не будет нарушена. На качество сварочных соединений влияют многие факторы: способность материала создавать монолитный шов, присадки и флюсы, окисляемость металла, положение шва: горизонтальное, вертикальное, наклонное или потолочное. Свойства сварного шва определяются в основном его геометрическими размерами. Общие геометрические параметры:  Классификация и обозначение сварочных швов. Для угловых соединений характерны еще такие величины: наличие катета сварного шва, толщина, выпуклость и расчетная высота. Катет углового шва – это катет наибольшего равнобедренного треугольника, вписанного в поперечное сечение. При сварке заготовок одинаковой толщины катет может задаваться по кромке, при разной – его задают по толщине более тонкого материала. Размер катета должен обеспечивать прочность соединения, но чрезмерное увеличение его может вызвать деформацию изделия.

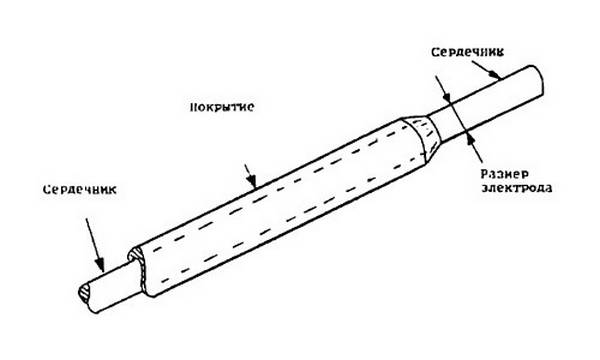

Имеет значение форма поверхности сварного шва: выпуклая, вогнутая или плоская. Швы с выпуклой поверхностью – усиленные – лучше работают при статических нагрузках. Вогнутые поверхности – ослабленные – лучше выдерживают динамические нагрузки. На практике чаще применяются швы с плоской поверхностью как более универсальные. Дополнительные характеристикиФорма поверхностей швов напрямую зависит от применяемых электродов. Кроме общих требований ко всем выпускаемым электродам (устойчивое горение дуги, определенный химический состав металла шва, отсутствие разбрызгивания и т.п.), предъявляются еще и специальные требования. К таким относится получение шва заданной формы. Электроды, расплав которых дает густую и вязкую массу легко формируют выпуклый шов. Жидкий растекающийся расплав формирует вогнутую поверхность. Выбор электродов проводится по техническим характеристикам, указанным на каждой упаковке в соответствии с техническими условиями, заданными в проекте.

На свойства и геометрию сварного шва влияет режим сварки. С увеличением силы тока увеличивается глубина провара при неизменной ширине шва. При увеличении напряжения резко увеличивается ширина шва с последующим уменьшением глубины провара. С увеличением скорости движения электрода до 50 м/ч ширина шва уменьшается, а глубина провара увеличивается. Увеличивать скорость более 50 м/ч нерационально, т.к. могут появиться подрезы вследствие слабого прогрева основного материала. Качество соединений проводят двумя способами: разрушающим и неразрушающим контролем. Неразрушающий контроль позволяет выявить наружные дефекты с помощью специальных сварочных шаблонов, внутренние – с помощью ультразвука, рентгеновским просвечиванием и гаммаизлучателем.

Разрушающий контроль проводится сверлением, испытанием прочности на растяжение, изгиб, ударную прочность с разрушением образцов.

|

Загрузка. Пожалуйста, подождите...